Виходячи з назви розділу, ці речовини використовуються безпосередньо в процесі виробництва ліків для досягнення певної технологічної мети — прискорення процесу або полегшення його проведення; інколи без цих речовин проведення технологічного процесу стає неможливим. У більшості випадків допоміжні речовини залишаються у складі фармацевтичних препаратів і під час їх застосування (наприклад мазей, гелів, кремів, таблеток, капсул, рідких ліків і т.д., крім ліків, отриманих методом екстрагування, де екстрагент може бути видалений зовсім, та шипучих таблеток, де розпушувальні речовини також можуть частково видалятися при застосуванні). До цієї групи допоміжних речовин слід віднести такі допоміжні речовини, як стабілізатори, консерванти, антиоксиданти, захисні гази, регулятори кислотності (рН), регулятори консистенції (емульгатори, згущувачі, гелеутворювачі, плівкоутворювачі, піноутворювачі, антизлежувачі, ущільнювачі, диспергатори, розпушувачі, солюбілізатори, антифрикційні (змащувальні, ковзні), а також речовини, які зазвичай не містяться у складі готового продукту, — каталізатори (що прискорюють перебіг хімічних реакцій), охолоджувальні й заморожувальні речовини (що знижують температуру при проведенні технологічного процесу або зберіганні (транспортуванні) ліків, речовини, які полегшують процес фільтрування (адсорбенти, флокулянти, освітлювачі), які зазвичай не залишаються у складі готового продукту під час його застосування (використання).

До вищезазначеної групи слід також віднести біологічні об’єкти (мікроорганізми, клітини рослин і тварин, а також біологічно активні речовини — БАР), що складають окрему специфічну групу, без яких неможливі біотехнологічні процеси виробництва біотехнологічних препаратів та активних фармацевтичних інгредієнтів (АФІ).

Вирішення цієї проблеми зазвичай лежить у площині новітніх технологій, які забезпечують або оптимізують (полегшують, прискорюють) проведення виробничих процесів.

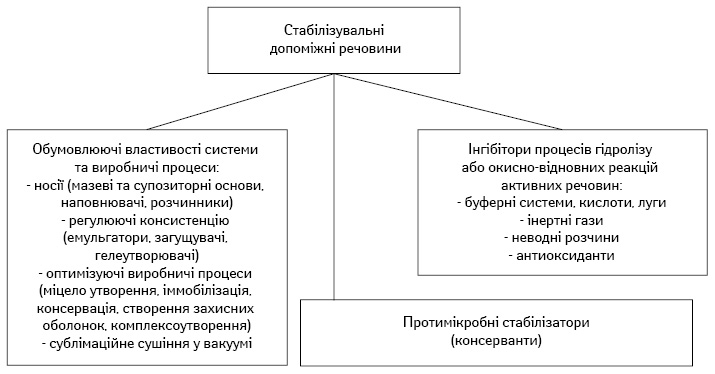

Стабілізувальні допоміжні речовини

Стабілізатори — велика група різних за природою високомолекулярних сполук — ВМС (рисунок), що мають властивості поверхнево-активних речовин — ПАР (емульгатори, зволожувачі, піноутворювачі, солюбілізатори та інші) або не мають цих властивостей (загущувачі, гелеутворювачі, інгібітори процесів гідролізу, окиснення тощо), які відіграють важливу роль у виробництві фармацевтичних препаратів, а саме:

- обумовлюють стійкість та консистенцію різних видів дисперсних фармацевтичних систем незалежно від виду лікарської форми;

- забезпечують стійкість хімічних сполук різної природи (АФІ) у процесі виробництва та під час зберігання фармацевтичних препаратів;

- забезпечують стійкість фармацевтичних систем до мікробної контамінації;

- збільшують термін придатності препаратів.

У загальному розумінні стабілізація (лат. stabalis — сталий, тривалий та англ. stable — незмінний, стійкий до хімічних змін) стосовно ліків — це здатність зберігати властивості, що характеризують якість фармацевтичної продукції відповідно до вимог науково-технічної документації, або забезпечують технологічний процес, спрямований на створення фармацевтичних систем, здатних зберігати сталий стан, незважаючи на фізичні (випаровування, плавлення, сублімація, розшарування, агрегація часток тощо), хімічні процеси (гідроліз, окиснення, відновлення, полімеризація, рацемізація тощо) або біологічні зміни (під впливом мікробної контамінації), спрямовані на зміну фазового стану. Поняття «стабільність» у фармації тісно пов’язано з проблемою подовження терміну дії АФІ або терміну зберігання фармацевтичних препаратів.

Причин нестійкості фармацевтичних препаратів безліч, а процеси їх дестабілізації дуже складні, тому стабілізування як процес доцільно розглядати як комплексну проблему, що поєднує всі можливі способи підвищення стійкості фармацевтичних систем у цілому, в тому числі якість упаковки.

Стабілізування систем досягається шляхом використання хімічних (додавання стабілізаторів, антиоксидантів, консервантів тощо) або фізичних (застосування неводних розчинників, ампулювання в середовищі інертного газу, нанесення захисних оболонок на таблетки й драже, мікрокапсулювання та ін.) методів. Для стабілізування нестійких речовин (ферменти, гормони, мукополісахариди тощо) використовують метод іммобілізації), а термолабільних речовин — метод сублімаційного сушіння у вакуумі; для стабілізації фармацевтичних систем з АФІ, що легко окиснюються під дією кисню (епінефрин, менадіон, прометазин, сульфацетамід та ін.) додають антиоксиданти (антиокиснювачі).

Стабілізування має практичне значення для фармацевтичних систем, що містять активні речовини, які легко піддаються гідролізу. Для пригнічення реакції гідролізу широко практикується зміна рН середовища шляхом додавання різних стабілізаторів: хлоридної кислоти, натрію гідроксиду, натрію гідрокарбонату, фосфатних та ацетатних буферних розчинів, або використовують ПАР (міцелоутворення) і ВМС.

Як стабілізатори і регулятори консистенції гетерогенних дисперсних систем (суспензій, емульсій, пін, гелів) використовують емульгатори, загусники, гелеутворювачі, піноутворювачі та інші допоміжні речовини.

Розчини ВМС не тільки обумовлюють високу стійкість, але й передають цю властивість гідрофобним частинкам дисперсної фази, створюючи захисні адсорбційні шари на її поверхні, шляхом поглинання часток довгими ланцюгоподібними макромолекулами. Внаслідок такої взаємодії гідрофобні частинки дисперсної фази втрачають можливість зближуватись одна з одною та збільшуватись у розмірі. Отже, механізм стабілізувальної дії ВМС реалізується завдяки їх адсорбції на поверхні частинок дисперсної фази АФІ й створенню стійких комплексних з’єднань. Якщо молекули мають у своїй структурі й полярні гідрофільні групи (–ОН, –СООН, –NН2 та ін.), то створений ними адсорбційний шар обумовлюється гідратацією частинок дисперсійної фази і таким чином підвищує стійкість системи. Наявність у складі адсорбованих макромолекул іоногенних груп (у білках такими групами є –СООН, –NН2) сприяє появі у частинок досить високого дзета-потенціалу, що служить додатковим фактором стійкості. До стабілізувальних речовин належать також консерванти, які використовуються з метою захисту фармацевтичного препарату від дії мікроорганізмів.

Емульгатори — це допоміжні речовини, що обумовлюють або полегшують можливість отримання більш стійких фармацевтичних систем, наприклад, емульсій, суспензій. Зазвичай це ПАР, молекули яких мають дифільну будову, формують пограничний шар на поверхні рідин, що не змішуються, який знижує поверхневий натяг, завдяки цьому обумовлюють можливість утворення емульсії. Чим більше значення гідрофільно-ліпофільного балансу (ГЛБ), тим більше виявляється здатність ПАР утворювати та стабілізувати емульсії типу о/в і, навпаки, чим менший ГЛБ, тим яскравіше виявляється здатність до створення й стабілізації емульсій типу в/о. Емульгатори з величинами ГЛБ від 7,0 до 9,0 можуть застосовуватися як зволожувачі.

Дія емульгаторів різнобічна. Вони відповідають за взаємний розподіл двох фаз, що не змішуються, консистенцію фармацевтичної системи, її пластичні властивості, в’язкість, пористість структури, плинність, розмір частинок дисперсної фази, рівномірність їх розподілу в дисперсійному середовищі та ін.

Загусники — допоміжні речовини, які покращують в’язкість дисперсних систем шляхом їх загущення, поліпшують і зберігають їх структуру, позитивно впливають на сприйняття смаку. Збільшуючи в’язкість водного середовища, вони стабілізують гетерогенні дисперсні системи (суспензії, емульсії, піни).

Загусниками (англ. thickeing agents) у фармацевтичних препаратах традиційно є гідроколоїди, молекули яких мають лінійні або розгалужені полімерні ланцюги, що згорнуті у клубки. Завдяки наявності численних полярних груп у структурі ланцюгів при взаємодії з водою (унаслідок сольватації) молекули набрякають, розкручуються, витягуються, підвищуючи в’язкість системи. Гідроколоїди не є ПАР, в їх молекулах відсутній чіткий розподіл гідрофільних і ліпофільних груп. Більшість гідроколоїдів належать до полісахаридів і мають рослинне (смоли) або мікробне походження. До модифікованих рослинних полісахаридів належать естери целюлози (метилцелюлоза, карбоксиметилцелюлоза), а до мікробних — ксантан.

Загусники зазвичай не можуть створювати еластичні стабільні гелі. Чітке розмежування між гелеутворювачами та загусниками не завжди можливе. Є речовини, які різною мірою мають властивості гелеутворювача і загусника. Проте деякі загусники при певній концентрації цукру, йонів Са++ або значенні рН можуть створювати міцні еластичні гелі.

Шляхом хімічної модифікації нейтральних полісахаридів можлива зміна їх загущувальних властивостей. Так, шляхом модифікації крохмалю можна знизити або підвищити температуру клейстеризації та в’язкості; підвищити розчинність у холодній воді; підвищити стійкість до синерезису; надати емульгувальні властивості; підвищити стійкість до кислот та високих температур; змінити цикли розморожування–заморожування.

При одночасному використанні двох і більше загусників можливий синергічний ефект (суміші стабілізаторів загущують системи сильніше, ніж сумарна дія компонентів).

Вибір загусника залежить від його розчинності та реакційної здатності.

Гелеутворювачі або желеутворювачі (англ. gelling agents) — речовини, що за певних умов здатні утворювати дво- і більше компонентні системи, в яких дисперсійним середовищем є вода (гідрогель, желе), а дисперсною фазою — желеутворювач, полімерні ланцюги якого утворюють тримірну сітку і втрачають рухливість. Вода в такій системі фізично зв’язана і також втрачає рухливість, що й призводить до зміни консистенції дисперсної системи. Чітке розмежування між гелеутворювачами і загусниками неможливе. Здатність полімеру створювати гель залежить від багатьох чинників: структури молекули (довжини і кількості лінійно орієнтованих ділянок, наявності бокових ланцюгів), наявності активних або активованих груп (–ОН, –СООН) для перебігу процесу поперечної зшивки тощо. Механізм створення гелю для різних гелеутворювачів може бути різним.

Гелеутворювачі не є емульгаторами і ПАР, проте деякі з них стабілізують емульсії, наприклад, альгінати. При одночасному використанні двох і більше гелеутворювачів можливий ефект синергізму. Гелеутворювачі можуть бути також піноутворювачами. Найчастіше використовуються як гелеутворювачі альгінати, камеді, пектини, крохмаль, метилцелюлоза та інші природні та синтетичні речовини.

Піноутворювачі (англ. foaming agents, foamers) — емульгатори (твіни, спени та інші ПАР), які обумовлюють можливість рівномірного диспергування газоподібної фази в рідких і твердих системах.

Піни, як і інші колоїдні термодинамічно нестійкі утворення, прагнуть створити шари з мінімальною поверхнею розподілу фаз. Щоб підвищити піностійкість, до системи додають загусники або гелеутворювачі (0,1–0,6%), або емульгатори, що одночасно оптимізують її властивості й називаються стабілізаторами піни, і зазвичай розміщуються на поверхні повітряної бульбашки, утворюючи міцну плівку, яка запобігає їх злипанню. З цією метою використовують лецитини, фосфатиди, альгінати, камеді, пектини, модифіковані крохмалі, твіни, спени, полівінілпіролідон та інші речовини.

Проте на певних стадіях виробничих процесів може виникнути необхідність у зменшенні об’єму піни. У цьому випадку додають антипінні речовини або піногасники, які зменшують об’єм піни або руйнують її шляхом заміщення піноутворювальної речовини (на межі поверхні розподілу газової та рідкої фази) та створюють непроникаючу плівку, що сприяє зменшенню розміру поверхні. Система переходить до більш стійкого стану в термодинамічному відношенні з менш вільною енергією. Піногасники додають до системи в дуже малій кількості (мг/кг), вони не повинні розчинятися в рідинах, до яких додаються, і зазвичай відсутні в кінцевому продукті. До антипінних речовин належать жирні спирти, полісилоксани, природні жири та олії, твіни, спени, поліетиленгліколь, вазелін, парафін та інші речовини, які негативно впливають на піноутворення.

Унаслідок додавання піногасників стає можливим прискорення й полегшення здійснення таких технологічних процесів, як фільтрування, перекачування, дозування та розливання рідин.

Регулятори кислотності (рН) — речовини, що утворюють і підтримують кислотно-лужну рівновагу фармацевтичної системи і цим обумовлюють її якість, стабільність, збільшують термін придатності або оптимізують проведення технологічного процесу. Компоненти буферної суміші перебувають у стані хімічної рівноваги. Кислі добавки знижують, а лужні — збільшують рН. Існують різні буферні суміші, наприклад, гідрокарбонатна — забезпечує збереження рН у межах 7,2–7,4, фосфатна — має середнє значення рН 6,86, які підтримують кислотно-лужну рівновагу внутрішньоклітинної рідини організму людини в межах 6,9–7,4. Вони є першою лінією захисту організму від зміни рН.

У виробництві фармацевтичних препаратів підтримання сталості кислотно-лужної рівноваги також має певне значення. Зниження рН сприяє підвищенню стабільності й збільшенню терміну придатності фармацевтичної системи, створює негативні умови для розвитку мікроорганізмів та одночасно підсилює дію консервантів. Стабілізатори — регулятори рН (кислота хлоридна, натрію гідроксид, натрію гідрокарбонат або боратні, боратно-ацетатні, фосфатні та інші буферні суміші) широко використовують для стабілізації АФІ, які у водних розчинах піддаються гідролізу.

Плівкоутворювачі — речовини, за допомогою яких одержують плівкові покриття (оболонки), що наносяться на поверхню фармацевтичної системи у формі таблеток, драже або ядер (кристалів АФІ) з метою маскування неприємного смаку і запаху речовин; локалізації терапевтичної дії активних речовин у певному відділі шлунково-кишкового тракту, надання фармацевтичному препарату більшого терміну придатності та привабливого зовнішнього вигляду; захисту слизової оболонки ротової порожнини, стравоходу та шлунково-кишкового тракту від подразливої дії АФІ; захисту від механічної дії (стирання, удари) та збереження первинних геометричних параметрів ядер; небажаної дії навколишнього середовища (волога, світло, кисень та вуглекислота повітря); дії шлункового (кислоти) або кишкового соку (луги), подолання несумісності речовин, що містяться в таблетці (шляхом часткового їх уведення до складу оболонки); поліпшення товарного вигляду і зручності застосування фармацевтичних препаратів.

У процесі покриття таблеток оболонками використовуються допоміжні речовини, які умовно можна поділити на адгезивні, що забезпечують (покращують) прилипання частинок покриття до ядра, та пластифікатори, гідрофілізатори, структуроутворювальні, коригуючі та барвні речовини.

Плівкові покриття наносять у процесі виробництва продукту і поділяють на пресовані, що наносяться шляхом пресування, дражовані, що отримують у дражувальних котлах або обдукторах, та плівкові, що наносяться шляхом занурення таблетки в розчин плівкоутворювальної речовини, або нашарування в дражувальному котлі, або іншим шляхом.

Залежно від розчинності плівкові покриття поділяють на: покриття, розчинні у воді та шлунковому соку, які зберігають і поліпшують зовнішній вигляд таблеток (драже, ядер), коригують смак і запах системи, але не захищають від дії вологи повітря. Оболонки одержують з використанням 20–30% розчинів поліетиленгліколю і полівінілпіролідону у 50–90% етанолі або ізопропіловому спирті; 3–7% водних розчинів метилцелюлози, натрій-карбоксиметилцелюлози й оксипропілметилцелюлози, а також шляхом використання так званих оптимізованих систем «Опадрай» (Англія), «Адвантіа Прайм» (США), які складаються з гідроксипропілцелюлози або гідроксипропілметилцелюлози, пластифікаторів (ПЕГ-400, твін-80), пігментів (титану діоксиду та ін.), тальку; «Сепіфільм 752» (Франція), до якої входять суміші 35% ГПМЦ, 10% поліоксил-40-стеарату, 20% титану діоксиду і 35% метилцелюлози.

Покриття, не розчинні у воді, але розчинні в шлунковому соку, захищають таблетку від дії вологи повітря, а слизову оболонку шлунка — від небажаної подразливої дії деяких АФІ; запобігають порушенню процесів травлення, що стає можливим при нейтралізації хлоридної кислоти речовинами основного характеру. Одержують такі оболонки, використовуючи:

1) бензиламіно- та діетиламінобензилцелюлозу, п-амінобензоати, сахарозу, глюкозу, фруктозу, манітол, вінілпіридин, зеїн, желатин;

2) розчини кополімерів аліфатичних етерів акрилової й метакрилової кислот «Ойдрагіт Е» (Німеччина).

Плівкоутворювачі на таблетки наносять у вигляді розчинів в етанолі, ацетоні або метиленхлориді.

Покриття, розчинні в кишкових рідинах (ентеросолюбільні), захищають АФІ від дії кислої реакції й шлункового соку, а слизову оболнку — від подразливої дії деяких АФІ та забезпечують їх розчинність під дією ферментів і солюбілізувальних речовин кишкового соку.

Для одержання кишково-розчинних оболонок використовують:

- природні речовини — шелак, віск карнаубський, казеїн, кератин, парафін, спермацет, спирт цетиловий та синтетичні речовини: кислоту стеаринову в поєднанні з жирами та жовчними кислотами, бутилстеарат, фталати декстрину, гідроксипропілметилцелюлоза, ацетилфталілцелюлоза, моносукцинати ацетилцелюлози, метилфталілцелюлоза;

- розчини кополімерів аніонного типу кислоти метакрилової та метилметакрилату «Ойдрагіт L» і «Ойдрагіт S» (Німеччина);

- 30% водні дисперсії кополімерів кислоти метакрилової й етилакрилату «Колікоет МАЕ 30 ДР» і «Ойдрагіт L 30 Д» (Німеччина) з додаванням 0,7% натрій лаурилсульфату і 2,3% твіну-80;

Основне призначення нерозчинних покриттів — захист таблетки від механічного пошкодження та впливу факторів атмосферного середовища, усунення неприємного запаху і смаку активної речовини та пролонгування їх терапевтичної дії. Нерозчинні покриття одержують, використовуючи етилцелюлозу, монолаурат поліетилсорбіту, ПАР; кополімери естерів кислот акрилової та метакрилової з низьким вмістом четвертинних амонієвих груп «Ойдрагіт RL» і «Ойдрагіт RS» (Німеччина); нейтральний кополімер етилакрилату й метилметакрилату «Ойдрагіт NЕ» (Німеччина) та ін.

Консерванти

Якість і термін зберігання фармацевтичних препаратів є показниками, що мають як економічне, так і соціальне значення. До речовин, які сприяють вирішенню даного питання, належать стабілізатори, консерванти, антиоксиданти, захисні гази, ущільнювачі, стабілізатори пін, стабілізатори помутніння та інші речовини, що певною мірою впливають на якісні показники препаратів і термін їх придатності.

Серед причин зниження якості фармацевтичних препаратів є їх забруднення мікроорганізмами в процесі виробництва й застосування, яке може спричинити зниження терапевтичного ефекту, отруєнь або захворювань іншої етіології. Деякі фармацевтичні препарати можна застосовувати тільки стерильними або нестерильними, в яких регламентується якісний і кількісний склад мікроорганізмів відповідними вимогами Державної Фармакопеї України (ДФУ). Вимоги до фармацевтичних препаратів, субстанцій і допоміжних речовин, що використовуються для їх виробництва, зазначаються у певних статтях ДФУ. Вимоги ці різні й залежать від призначення фармацевтичних препаратів (способу та місця введення), походження, вихідної сировини, агрегатного стану препаратів, можливості досягнення стабільності, ризику забруднення при виробництві та зберіганні, вмісту вологи тощо. Ці ж чинники впливають і на спосіб їх виготовлення та зберігання.

Фармацевтичні препарати не повинні бути контаміновані під час виробництва і використання, що може спричинити зміни їх властивостей і навіть інфікувати хворого. У тому разі, коли ці вимоги неможливо виконати під час виробництва фармацевтичних препаратів, до їх складу вводять консерванти.

Ефективність консервантів залежить від багатьох чинників: їх хімічної структури, концентрації, виду та рівня початкової мікробної контамінації, фізико-хімічних властивостей і типу дисперсної системи, пакування, умов зберігання та використання фармацевтичних препаратів. Тому ефективність консервування препаратів визначається на стадіях розроблення, випробування їх стабільності та наприкінці прогнозованого терміну придатності, за допомогою використання тесту, наведеного у ДФУ.

Крім зазначених чинників, на ефективність дії консервантів можуть впливати:

- температура, з підвищенням якої антимікробна дія консерванту різко посилюється, тому дослідження щодо оцінки ефективності консерванту рекомендовано проводити при температурі 18–22 OС або при температурі зберігання фармацевтичного препарату;

- їх концентрація у водній фазі системи (в емульсіях о/в);

- час, необхідний для досягнення загибелі певної кількості мікроорганізмів у популяції;

- рН середовища, в якому відбувається їх контакт;

- фазовий стан фармацевтичної системи та міжфазовий розподіл у ній консерванту;

- спосіб фіксації консерванту біологічними середовищами або об’єктами, що входять до фармацевтичної системи, зокрема, адсорбції на поверхні клітини, на молекулах органічних речовин (наприклад крові), на дрібнодисперсних частинках суспензії, адсорбції елементами упаковки;

- наявність у фармацевтичній системі неіоногенних ПАР, які, утворюючи міцелярні комплекси з багатьма консервантами, знижують їх вільну концентрацію та, відповідно, антимікробний ефект.

Ефективність консервантів визначають за такими показниками: концентрація консерванту, концентрація штамів мікроорганізмів, коефіцієнт міцелоутворення, ступінь мікробоцидної або мікробостатичної дії консерванту (проба на швидкість мікробоцидної дії в часі), термін дії консерванту, ступінь життєздатності мікроорганізмів (проба на показання до консервації), ступінь сорбції консервантів. Найповнішу інформацію про дію консервантів можна одержати, використовуючи не один, а систему показників, що містять різні прийнятні критерії оцінки, наближені до практичної ситуації виробництва і застосування фармацевтичних препаратів.

Для досягнення стерильності фармацевтичних препаратів застосовують різні способи їх стерилізації, а з метою запобігання контамінації й розмноженню мікроорганізмів — консервування добавками антимікробних речовин. Останній спосіб набуває особливого значення в тих випадках, коли стерилізація спричиняє деструкцію активних речовин або технологічно важко реалізується, а також при створенні фармацевтичних препаратів в упаковці для багаторазового відбору доз.

Консервантами є особлива група речовин, які активно інгібують ріст мікроорганізмів, що потрапляють до фармацевтичної системи в процесі виробництва та багаторазового використання. Під консервуванням слід розуміти процес подовження терміну зберігання фармацевтичних препаратів і захисту їх від псування, викликаного мікроорганізмами, шляхом додавання консервантів. Консервування ліків має певне економічне значення.

На сьогодні з метою оптимізації позитивної дії консервантів для кожної групи препаратів розроблені спеціальні збалансовані суміші консервантів, які забезпечують їх універсальне застосування. Основною проблемою при цьому є визначення оптимальної концентрації консервантів. Їх недостатня кількість не забезпечує зберігання фармацевтичних препаратів на заданий період часу, а надлишок може бути неприйнятний у зв’язку з погіршенням якості продуктів, для захисту яких вони застосовуються, або з економічних міркувань.

Однією з основних ознак консервування ліків є використання консервантів у концентраціях, мінімальних для досягнення необхідного ефекту. До складу кожного фармацевтичного препарату добирають експериментальним шляхом власну концентрацію консервантів. Наприклад, у кремі, що містить велику кількість білкових продуктів, концентрація консервантів має бути вищою, ніж у гелі. Загальні принципи використання консервантів формулюють так: «Чим менше, тим краще» і «Стільки, скільки технологічно необхідно». Недостатня доза може призвести до адаптації мікроорганізмів, а дуже висока — до підвищення токсичності фармацевтичного препарату. Найкращим способом визначення оптимальної концентрації консерванту є мікробіологічний тест. Цей же тест визначає й ефективність консерванту в часі, що дозволяє виробникові вказати на етикетці певний термін придатності.

До консервантів при виробництві фармацевтичних препаратів висувають такі вимоги: вони повинні бути без запаху, смаку, кольору; рівномірно розподілятися у фармацевтичних системах; зберігати хімічну стійкість та антимікробну активність у середовищах з різними значеннями рН і широкому інтервалі температур; при низьких концентраціях мати швидку антимікробну дію; чинити широкий спектр дії щодо мікроорганізмів або виявляти особливу ефективність по відношенню до окремих їх видів; не повинні чинити токсичної, алергічної й подразливої дії; не повинні сприяти утворенню стійких форм мікроорганізмів; мають діяти протягом усього терміну зберігання й застосування фармацевтичних препаратів; мати добре співвідношення якість/ціна.

Дотепер немає хімічних речовин, які повністю відповідали б цим вимогам. Кожен консервант має певні обмеження й зазвичай використовується в тих випадках, коли запобігти контамінації фармацевтичного препарату іншими засобами неможливо. Тому в сучасному промисловому виробництві ліків застосовують багатокомпонентні суміші консервантів.

Консерванти класифікують за:

- хімічними ознаками — спирти (етиловий, бензиловий та ін.); кислоти та їх солі (бензойна, саліцилова, сорбінова та ін.); естери, феноли, альдегіди та ін.;

- механізмом антимікробної й фітотоксичної дії — мембраноактивні консерванти діють шляхом порушення клітинних мембран (парабени, спирти, феноли, кислоти); електрофільні консерванти реагують хімічно з полярними групами захисних і біологічно активних сполук клітини (альдегіди та ін.).

За природою походження виділяють три групи консервантів: неорганічні сполуки (солі важких металів, борна кислота, натрій тетраборат, перекис водню та ін.); металоорганічні сполуки (препарати ртуті); органічні сполуки (етиловий, бензиловий та інші спирти, феноли, бензойна кислота та її натрієва сіль, сорбінова кислота та її похідні, солі четвертинних амонієвих сполук).

До групи протимікробних стабілізаторів належать також численні органічні сполуки: спирти, феноли, органічні кислоти, естери кислоти парагідробензойної, солі четвертинних амонієвих сполук, олії етерні та олії, що мають фенольні сполуки (лаврова, кропова, лавандова, трояндова, анісова, лимонна). Вони мають не тільки консервувальні властивості, але й виявляють бактерицидну активність відносно патогенних мікроорганізмів шкіри, у тому числі дріжджів, які викликають кандидози.

Консервування не виключає дотримання санітарних правил проведення виробничого процесу, які мають сприяти максимальному зниженню мікробної контамінації. Консерванти дозволяють зберегти стерильність або досягти гранично допустимої кількості непатогенних мікроорганізмів у нестерильних фармацевтичних препаратів.

При виробництві ін’єкційних розчинів, очних крапель та інших фармацевтичних препаратів, сироваток і вакцин рекомендовано додавати в певних концентраціях такі консерванти: хлорбутанолгідрат (0,05–0,5%), фенол (0,25–0,3%), хлороформ (0,3%), мертіолат (0,01%), ніпазол, ніпагін, кислота сорбінова (0,1–0,2%) та інші речовини, дозволені до медичного застосування.

Таким чином, слід визнати, що, незважаючи на складність процесу консервування ліків та визначення його ефективності, він широко використовується при виробництві багатьох фармацевтичних препаратів, оскільки обумовлює як якісні (стерильність, можливість захисту від псування в процесі зберігання), так і економічні показники (подовження терміну зберігання та використання фармацевтичних препаратів), скорочення терміну стерилізації ін’єкційних розчинів), тобто одночасно можуть мати також стабілізувальні властивості.

Отже, розглядаючи стабілізувальні допоміжні речовини, можна зробити висновок, що до цієї різноманітної групи належать не тільки власне стабілізатори, але й формоутворювальні, гелеутворювальні, піноутворювальні та інші речовини, що регулюють консистенцію (емульгатори, загусники), сприяють подовженню терміну придатності (консерванти, захисні гази, інгібітори окиснення, регулятори рН системи та ін.), речовини, що прискорюють або полегшують здійснення технологічних процесів (солюбілізатори, диспергатори), запобігають мікробній контамінації ліків тощо і залежно від основного функціонального призначення при виробництві ліків віднесені до певної групи.

Далі буде.

В.Д. Рибачук, Ю.С. Маслій,

Національний фармацевтичний університет

Коментарі

Коментарі до цього матеріалу відсутні. Прокоментуйте першим